写真左から:細國 敬祐、坂東 一夫、杉本 俊太郎、中川 智之(機械技術部 オムニホイール開発グループ)

| Model Aに続きModel Cにおいても前輪に採用されているのは、最先端の技術を結集し、独自に開発された特別なオムニホイール(全方位タイヤ)。Model A発売当初からWHILLのシンボルとして、多方面から注目されてきました。あらためて、オムニホイールのメリットや採用の背景についてご紹介します。 |

「段差もラクラク」なのに「その場回転」

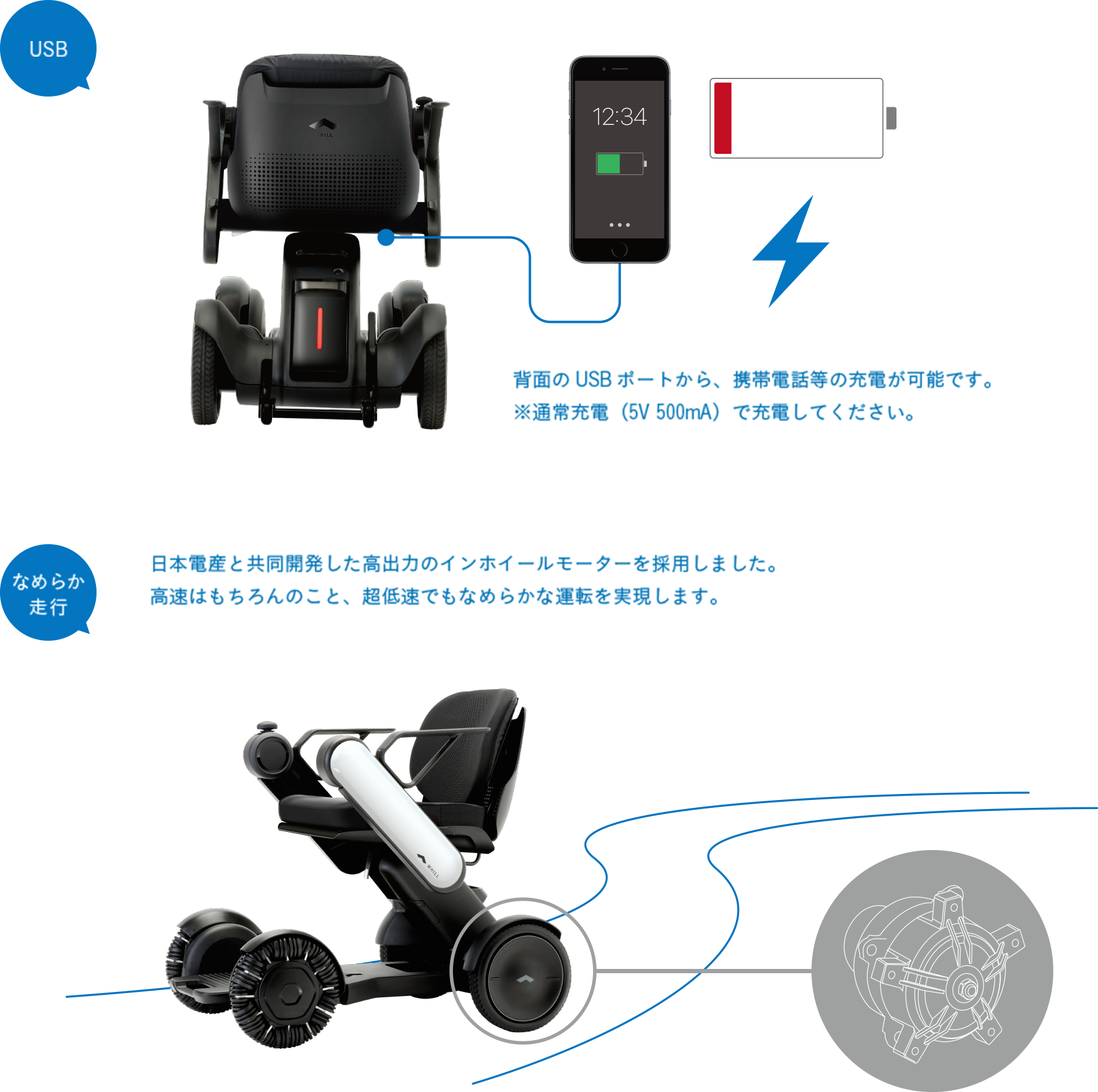

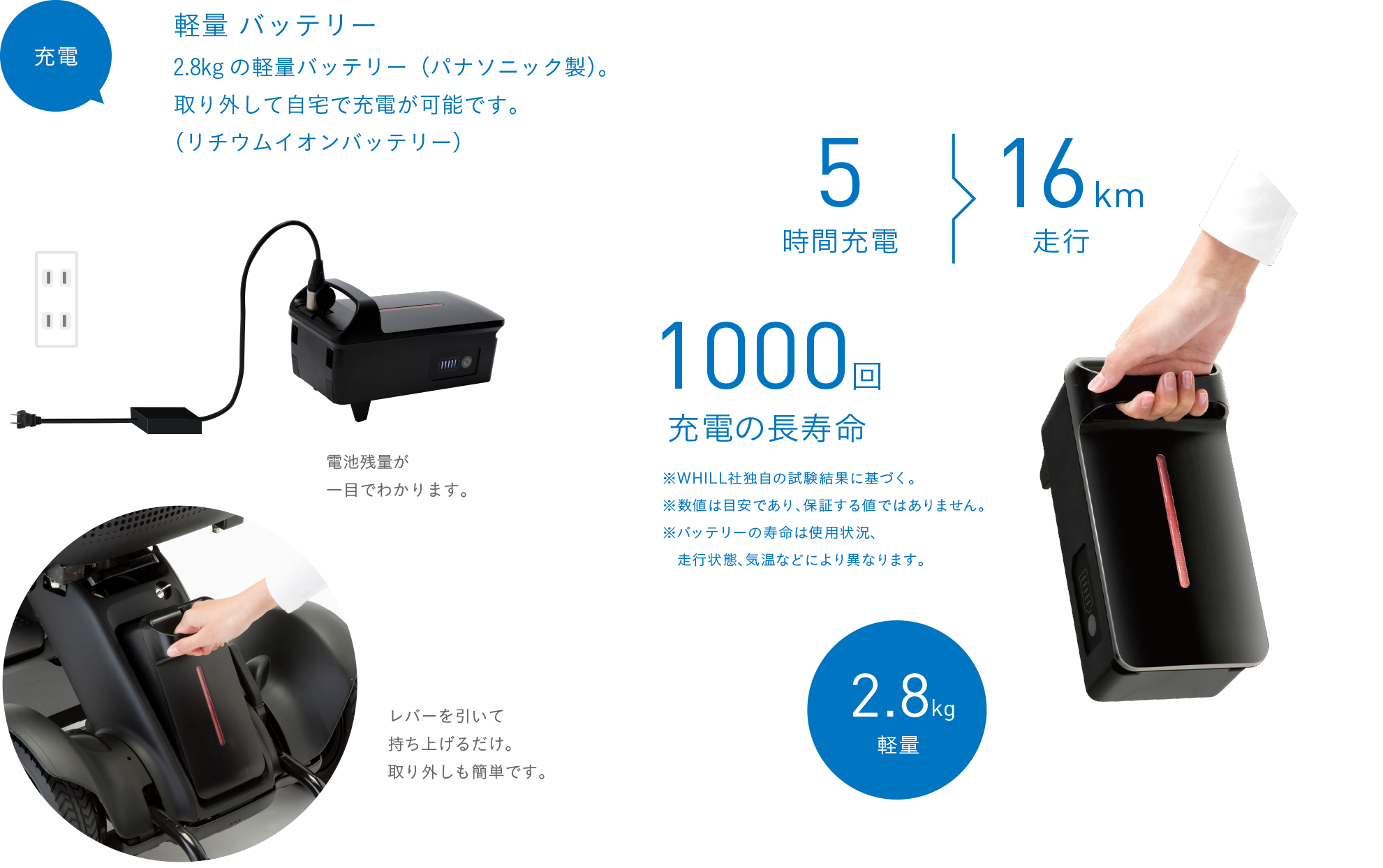

一般的な電動車椅子が乗り越えられる段差は2~3cmと言われており、お店の入り口や歩道と車道の間にある「ちょっとした段差」が車椅子ユーザーにとって大きなバリアでした。その解決策の一つに「前輪を大きくする」という方法があります。「前輪の大きさ」と「乗り越えられる段差の高さ」には相関があり、前輪を大きくすればするほど、より高い段差を乗り越えられるようになります。しかし、前輪を大きくするとシニアカーやバイクのような大回りな動きになり、狭い場所での小回りが利かなくなります。段差も乗り越えられて、狭い場所でもスムーズに動ける製品の開発には、相反する2つの問題を解決しなければなりませんでした。そんな状況を打開したのがオムニホイールの採用です。いくつかの車輪が組み合わさって1つのタイヤを構成しているオムニホイールなら、横方向に回る小さい車輪を使って方向転換するので、前輪が大きくてもその場回転が可能です。あわせて、後輪に高出力のインホイールモーターを採用することにより、5cmの段差を快適に乗り越え、なおかつ回転半径76cmという小回りを実現しました。ちなみに、前輪の向きが固定されていることによって、一般的な車椅子のキャスターにありがちな方向転換の際にタイヤが足に当たるといったことがなくなりました。

実用化の難しさ

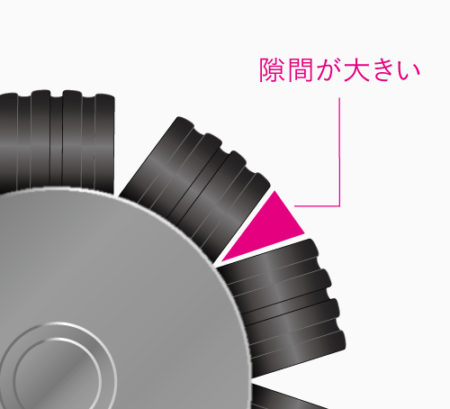

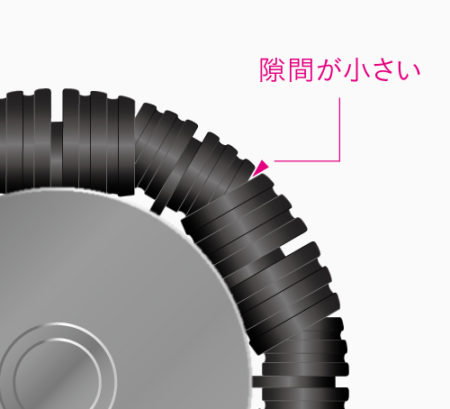

オムニホイールは主に、コンテナなどの搬送手段、および電動台車やロボットの駆動輪として利用されており、人が乗る製品への実用化においては振動をいかに低減するかが大きな課題でした。いくつかの車輪が組み合わさって一つのタイヤが作られているという構造上、車輪の隙間によって振動が発生してしまいます。

開発メンバーの最古参である坂東は、2007年にトヨタ自動車グループを定年退職したあと、WHILL創業以前から、オムニホイールの改良を行ってきました。そして、5年間の歳月をかけ、現在の振動を抑えた構成にたどり着いたのです。大小24個の車輪を組み合わせて、車輪の隙間を狭くすることによって、振動の少ないスムーズな乗り心地を実現しています。

|

従来のオムニホイール |

WHILLのオムニホイール |

日本精工株式会社の協力

Model Cのオムニホイール開発において大きな後押しとなったのが、日本精工株式会社(以下、NSK)からのベアリングの提供です。ベアリングは1つのオムニホイールに48個(1台のWHILLに96個!)も使用されている、スムーズな走りに欠かせない重要な部品です。自動車業界で古くから部品製造を行ってきた信頼性のある企業から、高品質のベアリングを低コストで提供していただいています。名だたる大企業からここまでの協力をいただいているのも、オムニホイールの開発に伸び代と新規性があるからかと思います。

今後はさらなる乗り心地の追求と耐久性の改善を、NSKのサポートと共に進めていきます。

|

機械技術部 オムニホイール開発グループ グループリーダー 杉本 俊太郎(Shuntaro Sugimoto) シニアエンジニア 坂東 一夫(Kazuo Bando) メカニカルエンジニア 中川 智之(Satoshi Nakagawa) メカニカルエンジニア 細國 敬祐(Keisuke Hosokuni) |